|

В любой системе есть скрытые резервы совершенствования

постулат метода "ФСА+ТРИЗ"

В моей консультационной практике встречаются ситуации, когда заказчик хочет снизить массу и/или себестоимость изготовления изделия без ухудшения качества его функционирования. Иногда параллельно с этим требуется устранить недостатки изделия и повысить надёжность его работы. При этом, как правило, заказчик не готов, не может или не хочет изменять принцип действия изделия, не может применять современные прочные и лёгкие материалы, лишён возможности использования современного технологического оборудования.

Известные типовые инженерные приёмы и способы снижения массы и себестоимости заказчик знает и активно использует, но этого бывает недостаточно. Чем в этом случае могут помочь ТРИЗ и ФСА?

В арсенале ТРИЗ и ФСА накоплено много инструментов и приёмов, которые позволяют выявить скрытые резервы для снижения массы и себестоимости изделия. Эти приёмы могут существенно дополнить и расширить возможности разработчиков техники. Например, это такие приёмы и процедуры как: выявление и исключение дублирования функций, устранение избыточности уровня выполнения функций, процедура "свертывания" структуры изделия, поэлементный экономический анализ Соболева, введение "пустоты" в материалы и детали, некоторые приёмы устранения технических противоречий и другие.

Лучший способ снижения массы и себестоимости изделия - это удаление деталей изделия, как "ненужные". Нет детали - нет массы, нет процесса её изготовления, она ничего не стоит! Иногда удаётся перестроить структуру изделия так, что становятся "ненужными" его узлы или само изделие.

В 2007 году мы с коллегой по ТРИЗ и ФСА Петром Чуксиным участвовали в проекте по усовершенствованию очесывающих жаток британской компании Shelbourne Reynolds для зерноуборочных комбайнов. Очесывающая жатка реализует перспективную технологию уборки зерновых культур - очесывание растений. Её суть - убираются лишь колосья с зерном, а стебли растений остаются на поле. Комбайны, оснащённые такими жатками, потребляют на 40% меньше топлива, а их производительность повышается в 2-3 раза. Эти жатки пользуется спросом в США, Австралии, Бразилии, Европейских странах. Но применение очесывающих жаток Shelbourne Reynolds на российских полях ограничено малым количеством мощных иностранных комбайнов. Самая популярная за рубежом 9-ти метровая очесывающая жатка весит около 3-х тонн (рис. 1). Не все российские комбайны могут с ней работать. Поэтому нашим российским заказчиком и совладельцем компании Shelbourne Reynolds были поставлены задачи найти способы снижения массы очёсывающих жаток и адаптировать самую лёгкую из них с шириной захвата 5,4 метра к российскому комбайну "НИВА".

Рис. 1. Очесывающая жатка Shelbourne Reynolds на комбайне John Deere.

Сотрудники компании Shelbourne Reynolds восприняли эти задачи с удивлением. Они совершенствовали жатку в течение многих лет, знают ее до последней гайки. Конструкция выглядит логичной и оптимальной. Жатка не ломается, хорошо себя зарекомендовала, фермеры с удовольствием ее покупают. Компания является лидером в производстве очесывающих жаток. А тут приезжают инженеры из России и говорят, что надо снизить её массу! Но как? За счет чего? Из жатки ничего нельзя выбросить! Все узлы и детали нужны!

Главный разработчик этой жатки и владелец компании Кейт Шелбурн сказал, что если мы снизим ее массу хотя бы на 5%, то он лично пожмет нам руки. Но когда мы стали вместе работать, британские коллеги на деле убедились в эффективности методов ТРИЗ и ФСА. В итоге мы нашли способы, как снизить массу на 20 и даже на 30% (см. в конце статьи рис. 8), а Шелбурн не только пожал нам руки, но и сфотографировался с нами на фоне знамени компании (рис. 2).

Рис. 2. Слева направо: консультанты Александр Скуратович и Петр Чуксин, главный технолог компании Shelbourne Reynolds Эрик Тейлор и владельц компании Кейт Шелбурн.

Такого результата удалось достичь, активно применяя известную в ТРИЗ процедуру "свёртывания" к вспомогательным элементам конструкции жатки. Но далеко не все вспомогательные детали можно удалить из конструкции машины. Как в этом случае снижать массу и себестоимость изделия?

В этом случае хорошо помогает поэлементный экономический анализ Соболева. Основная идея этого метода - это выделение основных и вспомогательных элементов детали или узла и удаление или изменение вспомогательных элементов таким образом, чтобы масса детали, трудоёмкость её изготовления или её себестоимость стали ниже.

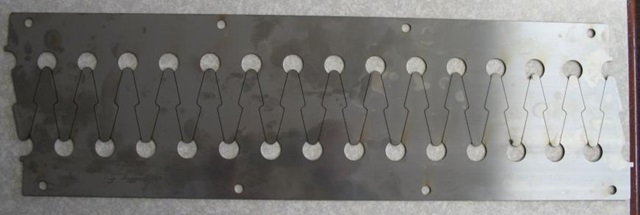

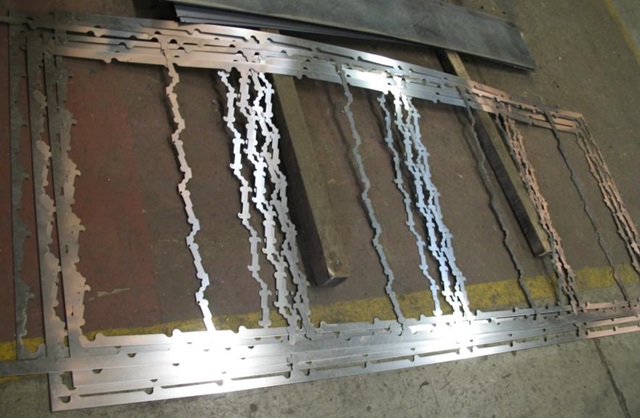

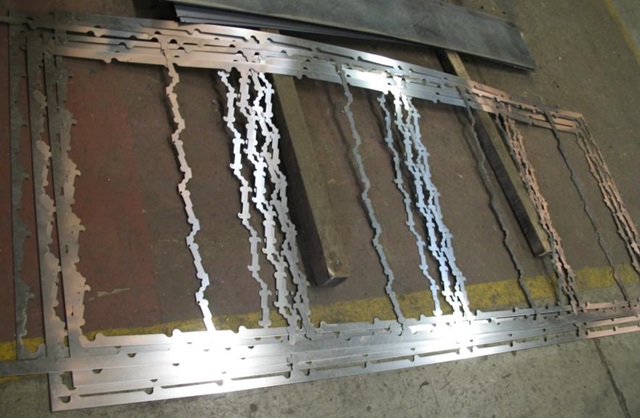

Например, изучая процесс изготовления секций очесывающих зубьев ротора жатки (рис. 3), мы обнаружили, что в отходы уходит 36% дорогостоящей нержавеющей стали (рис. 4).

Рис. 3. Секция очесывающих зубьев ротора.

Рис. 4. Отходы листовой стали.

Такое большое количество отходов говорит о нерациональном использования материала и ведет к увеличению себестоимости изготовления секций и всей жатки.

Мы поставили задачу найти способы более рационального использования площади листа металла и снизить отходы.

Если посмотреть на секции очёсывающих зубьев, то видно, что элементами, выполняющими основную функцию, являются зубья, а вспомогательной частью секции является противоположная прямая сторона, через отверстия в которой секции крепятся на роторе очёсывателя.

Форма зубчатого профиля "выстрадана" многочисленными расчётами, опытами и испытаниями опытных образцов, выполненных предыдущими поколениями исследователей и практиков. Ясно, что изменять профиль зубьев нельзя и инженеры компании не пойдут на такой риск. Как быть?

Зубчатый профиль регулярный и для того, чтобы секции меньше занимали места на листе, зубья одной секции можно попытаться расположить между зубьями другой и частично вдвинуть их друг в друга. Эта идея очевидна и она возникала у многих, но выигрыш был небольшим.

А что если "допустить недопустимое", как учит нас уважаемый Мастер ТРИЗ Владимир Михайлович Герасимов (см. его статью "ДОПУСТИТЬ НЕДОПУСТИМОЕ"), и вдвинуть зубчатые секции друг в друга до конца?

Но тогда изменится "выстраданный" профиль! А его менять нельзя!

Да, он измениться, но чуть-чуть - каждый зуб секции нужно будет сделать тоньше на 1 мм - по 0,5 мм на сторону, и они вложатся друг в друга как в пазле (рис. 5).

Рис. 5. Зубчатые секции, вложенные друг в друга.

В результате на листе металла можно разместить 44 секции вместо 34! А это уже очень существенная экономия металла. На совещании с разработчиками жатки решили, что утонение профиля на столь незначительную величину не должно привести к сильному ослаблению зубьев.

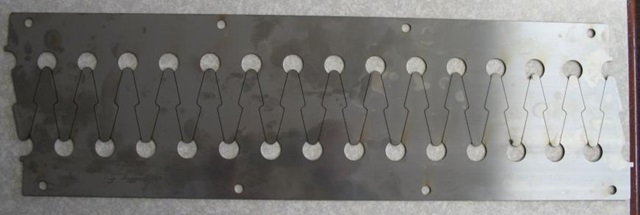

Но азарт так разобрал нас и разработчиков жатки, что на следующий день, независимо друг от друга, был найден ещё более экономичный вариант. На прямолинейной вспомогательной части секции нельзя изменять места расположения крепёжных отверстий, но материал между ними может принимать любую форму, выгодную для достижения наших целей. А раз так, то можно "вжать" секции друг в друга и вспомогательными частями, сохраняя расстояние между крепёжными отверстиями. Что из этого получилось можно увидеть на рис. 6.

Рис. 6. Секции, "вжатые" друг в друга вспомогательными частями.

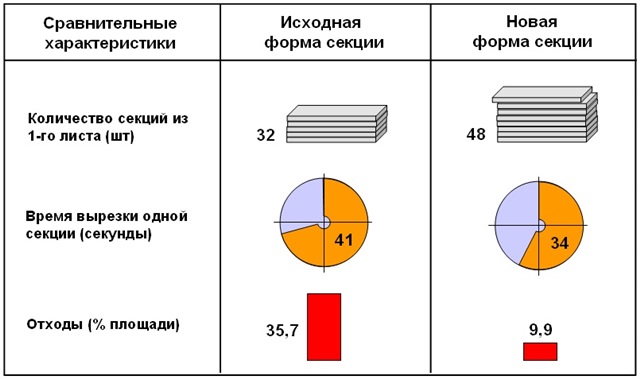

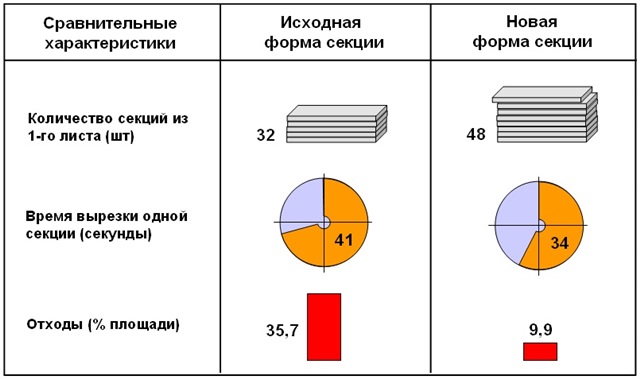

В итоге оказалось, что из одного листа вместо 34 можно вырезать уже 48 секций! Это было ещё более невероятно! В результате, оказалось, что можно существенно сократить количество закупаемой дорогостоящей стали. Отходы металла снизились c 36% до 10% (см. рис. 7).

Рис. 7. Отходы листовой стали после вырезки вложенных друг в друга секций.

Более того, теперь за один проход лазерный резак вырезал не одну сторону одной секции, а две стороны разных секций. В результате производительность операции вырезки секций повысилась, а отходы и время вырезки одной секции существенно сократились (таблица 1). Технологическая операция вырезки секций стала более идеальной. Это предложение внедрили за неделю.

Таблица 1. Характеристики исходной и новой технологии вырезки секций.

Сейчас это решение кажется очевидным. Но тогда, никто в компании не видел этой проблемы и не пытался ее решать. Никто не ставил задачу снижения себестоимости жатки за счёт снижения отходов материалов. Это был нормальный типовой процесс изготовления деталей с обычным уровнем отходов.

В результате нашей совместной работы с инженерами компании было сделано более 60 предложений по упрощению конструкции и технологии изготовления жатки и снижению её массы. Предложения были разделены на две группы.

Первая группа - предложения, для внедрения которых не требуются сильные изменения конструкции жатки и технологии ее изготовления. Внедрение этих предложений позволило снизить массу жатки на 20%.

Вторая группа предложений приводила к более радикальным изменениям конструкции жатки, к необходимости применения более лёгких и прочных материалов. Зато осуществление этих предложений позволяло снизить массу жатки на 30% (рис. 8).

Рис. 8. Возможное снижение массы жатки от первой и второй групп предложений.

На рисунке 9 представлена модифицированная жатка Shelbourne Reynolds для комбайна Нива. Её масса и габариты существенно ниже серийной, а размеры и взаимное расположение основных рабочих органов остались теми же. На рисунке 9 позади модифицированной жатки хорошо видны корпуса серийных жаток, имеющие большие размеры по вертикали и горизонтали, чем у модифицированной. Сравнительные характеристики исходной и новой конструкции жаток Shelboure шириной захвата 5,4 метра представлены в таблице 2.

Рис. 9. Модифицированная жатка Shelbourne Reynolds для комбайна Нива.

Таблица 2. Характеристики исходной и модифицированной жаток шириной захвата 5,4 метра.

Вывод

Работа по снижению массы, габаритов и себестоимости очёсывающей жатки ещё раз показала высокую эффективность совместного использования таких инструментов ТРИЗ и ФСА как процедура "свёртывания" структуры изделия и поэлементный экономический анализ Соболева.

Литература

- Герасимов В.М., Калиш В.С., Карпунин М.Г., Кузьмин А.М., Литвин С.С. Основные положения методики проведения функционально-стоимостного анализа: Методические рекомендации. М.: Информ-ФСА, 1991.

- Соболев Ю.М. Конструктор и экономика. Пермское книжное издательство, 1987.

- Соболев Ю.М. Метод поэлементного анализа, http://www.metodolog.ru/00291/00291.html

- "Российский стиль изобретательства в Европе", интервью с Александром Скуратовичем, журнал "Деловое совершенство" №3, 2008, http://www.trizland.ru/trizba.php?id=309, http://www.cntd-reglament.ru/litera/obzor/del_sov/obzor_del_sov_03_08.php

|

вверх

вверх